Клиенту очень часто требуется знать, груз какого веса перевозят те или иные машины.

Если мы берём автомобили с пневматической подвеской, то здесь есть варианты решения этой задачи. Можно поставить датчики давления в пневматическую систему и на основании этого давления уже переводить вес в массу перевозимого груза.

Но если у нас техника на рессорной подвеске, а тем более, если это самосвал, как и было у нашего клиента, то задача в разы усложняется. А если техника еще и карьерная, как опять же произошло в нашем случае, задача усложняется во много раз.

Дело в том, что для рессорной подвески есть на рынке одно решение – поставить штангу на саму рессору с датчиком перемещения. Но минус этого решения в том, что если техника двигается в карьере, то любой вылетающий из-под колеса автомобиля камень гнёт штангу и датчик мгновенно приходит в нерабочее состояние.

То есть, в среднем для неумышленного вывода из системы датчика в карьере по износу требуется порядка месяца. После этого срока работы штанга, как правило, гнется и показания прекращаются.

Что же делать в такой ситуации?

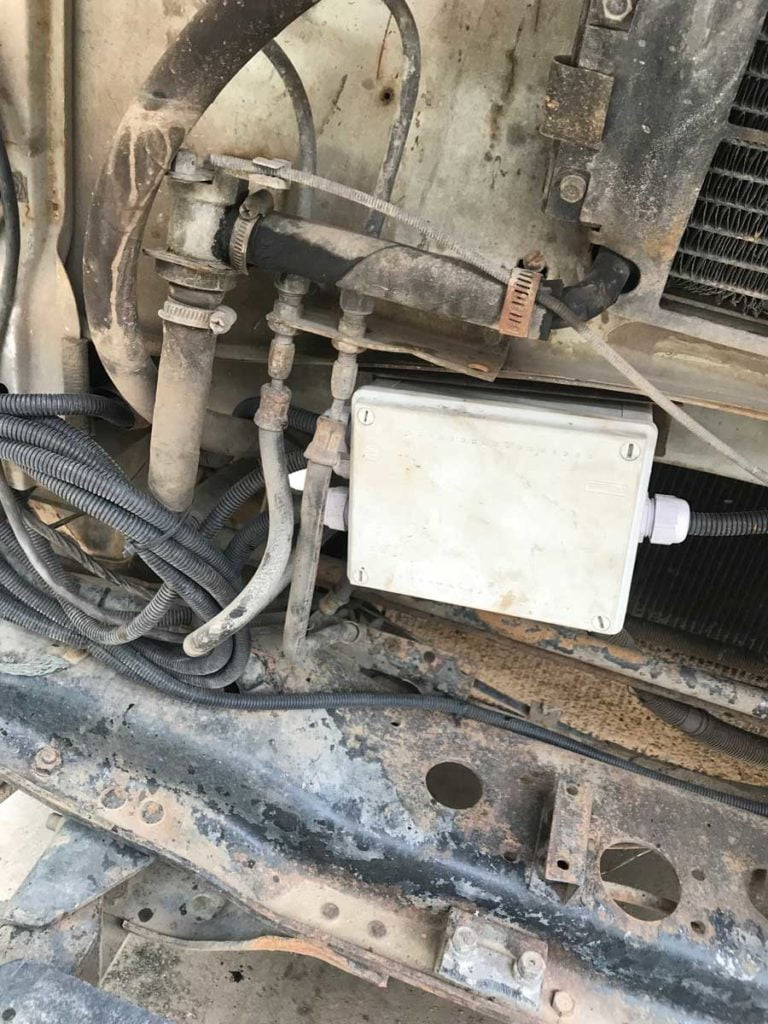

Для эксперимента было принято решение установить на автомобиль клиента тензодатчики на изгиб. Установлены они были на ось самосвала.

Так как на задней оси автомобиля стоит редуктор, то было установлено два тензодатчика по краям редуктора. Данные тензодатчики измеряли изгиб оси при загруженном и не загруженном состоянии автомобиля. Это были микроизмерения, но на их основе уже возможно вывести вес перевозимого груза.

Таким образом с помощью дополнительного модуля, который достаточно часто опрашивает эти датчики, и двух тензодатчиков мы смогли вывести вес автомобиля. Также смогли вывести в отчет состояние самосвала — груженый он едет или пустой.

В результате клиент смог получить нужные ему данные, а именно, смог на большом парке рессорных самосвалов посчитать количество рейсов от точки загрузки до точки выгрузки.

Проблема была в том, что стандартными средствами системы, то есть по мониторингу, это не решить, потому что эти точки постоянно меняются. Самосвал мог грузиться и выгружаться в разных точках, и они динамически изменялись. Данную информацию нужно было получить, минуя человеческий фактор, то есть все ведомости, путевые листы также не подходили. Нужно было это решить именно при помощи неких датчиков. Здесь наиболее целесообразно было применить тензодатчики. В результате клиент получил количество рейсов, информацию о том, где автомобиль загрузился, где он выгрузился, а также вес груза, который он перевез.

Данная система сейчас еще в стадии испытания, так как у тензодатчиков есть свой изъян — при изменении температуры окружающей среды у них изменяется точность.

Но самая главная проблема заказчика была даже не в определении веса, а именно в подсчете рейсов, пунктов выгрузки и загрузки. Соответственно, мы ее выполнили на 100%.

В результате у клиента оптимизировались процессы, он смог корректно посчитать количество рейсов, количество перевозимого груза, оптимизировать свою логистику и подсчет заработной платы водителей, так как их заработок зависел от количества рейсов за смену.

Поставленную задачу мы выполнили и смогли вывести всю эту информацию в отчет. Также мы смогли вывести эту информацию в онлайн-мониторинг, чтобы исполнители клиента онлайн могли видеть груженый транспорт идёт или нет. Это повлекло за собой большую экономию на заработной плате, на логистике и на корректном учете выполненных работ.