Этот материал опубликован на habr.com.

Дорогие коллеги и просто любители нестандартных технических решений! Представляем вашему вниманию историю из будней скромного системного интегратора и поставщика телематики для бескрайних российских просторов.

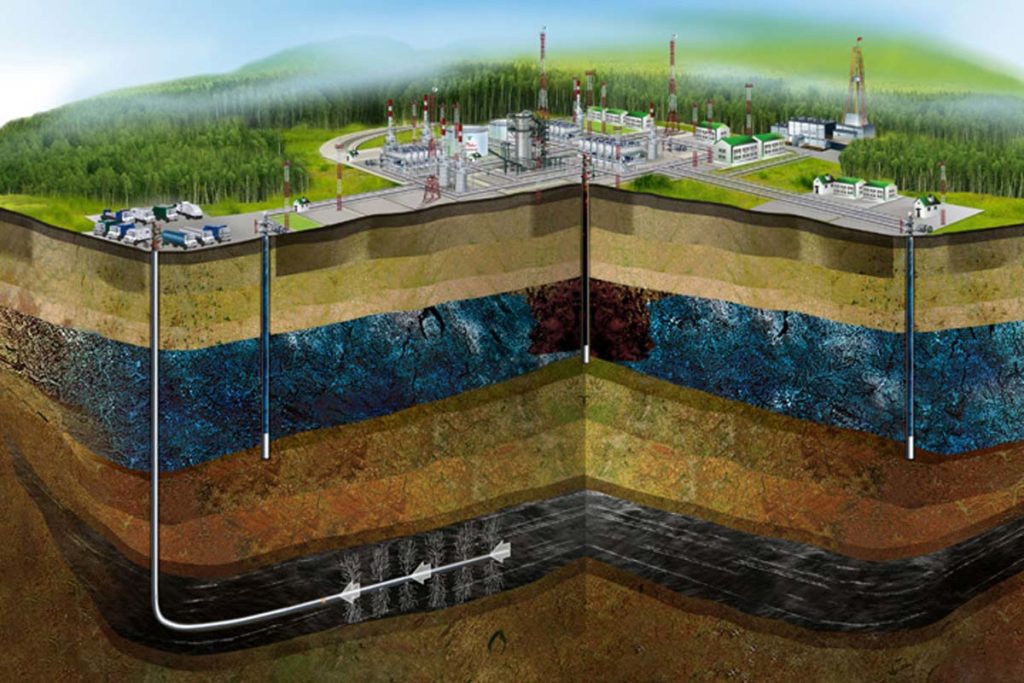

Как-то сверху поступила неординарная задача, выходящая за рамки привычных «Глонасс»-будней. К нам по рекомендации обратилась одна нефтесервисная компания (а какая — NDA), занимающаяся на ближнем Севере услугами в сфере гидроразрывов пластов (ГРП) для поднятия дебитов скважин. Технология сравнительно недавно стала применяться на постсоветском пространстве и уже успела завоевать свою нишу на всех крупных месторождениях нефти и газа.

«Флот», выполняющий такую работу, обычно состоит из 7-8 и более единиц разноплановой техники. Но его костяк – это всегда плунжерная насосная установка ГРП на подвижном шасси (одновременно подключаются к скважине до 5 насосов через специальные переходники), которая может создавать давление до 1000 атмосфер. Для примера, давление в шинах обычного легкового автомобиля редко превышает 3 атмосферы. Подробнее про операцию ГРП можно почерпнуть отсюда.

Боль клиенту причиняли регулярные огромные списания топливных активов на рабочие процессы (расход, со слов мастеров одной установки, доходил до 200 литров дизтоплива в час). Конечно, это списывалось на перерасход и трудные условия работы — холодную погоду, температуру рабочей смеси, и т.п.

Всё это пытались перепроверять, проводить выездные осмотры и замеры, но к какому-то стабильному результату не пришли. Ставили «Глонасс» для контроля уровня топлива в баках, но серьезной экономии не добились. В итоге нефтяники стали искать компанию, которая имеет нестандартный подход. И нашли нас ехать в тайгу? увольте .

Надевай свой Monblan и вперёд

Клиент поставил задачу получить данные о параметрах двигателя шасси Mercedes-Benz Actros и собственно отдельного двигателя (производства MTU или Detroit Diesel от 2000 л.с.) установленного на его раме для плунжерного насоса, а также дополнительные параметры от датчиков расхода смеси, рабочем давлении в скважине и т.п.

После детального изучения всех нюансов запланировали пилотную установку.

На одном из своих флотов заказчик предоставил новенькие насосные установки ГРП, и мы, не теряя времени, с бесконечным энтузиазмом принялись за работу. Так как спецтехника очень сложная, и буквально напичкана различными датчиками и линиями обогрева, в том числе и топливных баков, то доступ к последним был весьма серьёзно ограничен из-за тугих жгутов проводов, всевозможных трубочек, металл. помостов и кабельных лотков.

Чтобы установить топливные датчики Omnicomm LLS-Ex 5 (ДУТы) так, как требовал регламент, пришлось изрядно попотеть, но и не такое изворачивались устанавливать, даже с учётом того, что новое поколение датчиков 5-ой серии стали вдвое шире по измерительной части — они обзавелись фирменной технологией FuelScan, что позволяет им самостоятельно корректировать свои выходные значения под любой вид топлива, в том числе и с присадками.

Огромные топливные баки в общей сумме вмещали порядка 1,5 тонн дизтоплива. Кабельные трассы от ДУТов до кабины шасси, где расположился навигационный терминал, составляли от 15 до 25 метров, и это был действительно ад по прокладке трассы, так как места в раме нет от слова “совсем”. Были применены кабельные сборки в металлической гофротрубе.

Терминал использовали с двумя CAN-шинами GalileoSky 7x, поскольку это надёжное и объективно продвинутое оборудование отечественного производителя, а в последних моделях оч. много крутых фич (2xCAN интерфейса, технология EasyLogic и т.п.).

Тонкий процесс реверс-инжиниринга

После тарировки ДУТов настала очередь снимать показания с CAN-шин 2-х двигателей. Данные по шасси на базе MB Actros нам были более менее известны, хотя протокол и был проприетарный 11-битный, нам удалось извлечь достаточно много данных (обороты, t0 ОЖ, пробег, положение педалей газа и тормоза, вариации света, ремень безопасности, расход топлива накопительный и мгновенный, данные с двух установок Webasto, так как они были «мокрые» и также влияли на расход топлива).

Спустя довольно много нерво-часов нам удалось провести реверс-инжиниринг CAN-шины верхнего оборудования, и там оказалась довольно обширная доработанная J1939 CAN-шина 29 бит на 500 000 кбит/с. с множеством интересных параметров (обороты двигателя, температуры и давления различных рабочих жидкостей (антифризов и масел) двигателя и АКПП Allison, текущие включенные передачи АКПП, расход рабочей смеси). Также нам пришлось повозиться с датчиком давления в рабочей линии (токовая петля 4-20 мА), так как он, минуя CAN-шину ЭБУ двигателя, приходил напрямую на Siemens SIMATIC, в результате чего пришлось прибегнуть к установке дополнительного нормированного преобразователя тока в напряжение.

Улыбка по факту

В общем, танцы с бубном, все как у всех. Однако после долгих наблюдений за фактической работой «флота» в полях фирменные алгоритмы для расчета текущей нормы расхода топлива от текущей реальной нагрузки таки реализовали. На выходе заказчик получил систему мониторинга, которая в автоматическом режиме показывает серьезные отклонения от нормы расходы топлива и выдает интервальные нарушения в виде событий «слив топлива».

А события такие место явно имели – с установкой системы сразу же выявилась огромная пропасть между фактическим расходом и ранее списываемым методом «перерасхода» объемом топлива.

В итоге, для нас финал был счастливым (долгосрочный контракт на поставку и монтаж системы мониторинга на всю технику заказчика и отличные рекомендации для дальнейшего продвижения по другим организациям в регионе его присутствия). Чем все закончилось (и закончилось ли уже) для того, кто казенное топливо сливал, нам неведомо.